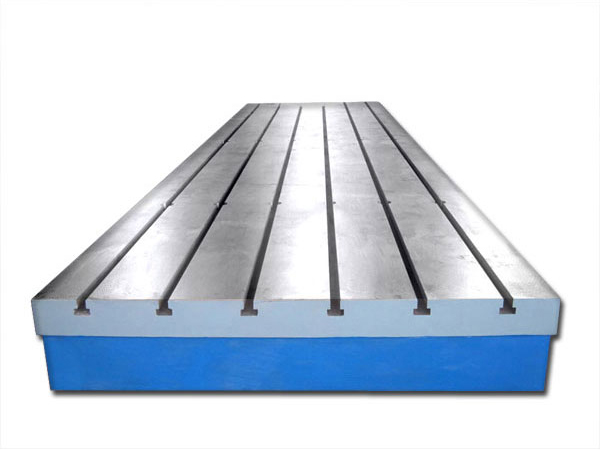

铸铁平台上的 T型槽是实现工件精准固定的核心结构,可以将工件重量和加工力均匀传递至平台,避免局部变形;T型槽兼容多种固定方式,可组合使用螺栓、压板、夹具等配件,满足规则、大型、异形等各类工件的装夹需求;保障重复定位精度,标准化的T型槽尺寸,确保配件互换性,提升多工序加工时的位置一致性。

一、常用固定配件

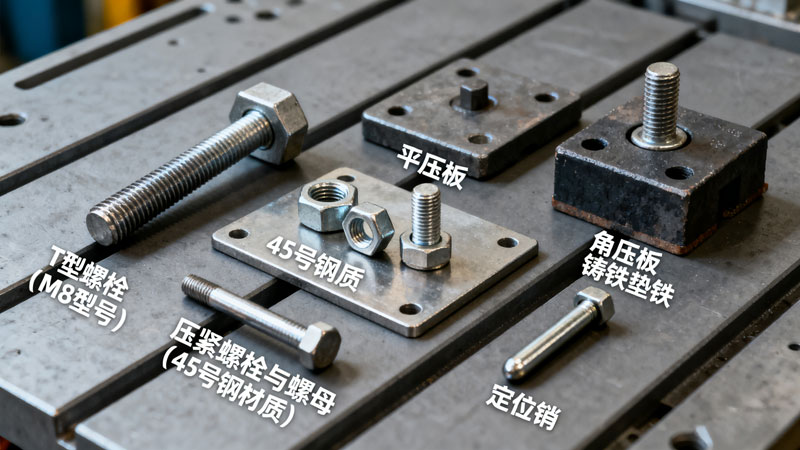

T型螺栓:与T型槽适配,可沿槽滑动调整位置,是基础固定件,根据T型槽规格选择对应型号(如 M8、M12 等)。

压紧螺栓与螺母:配合压板使用,通过旋转螺母推动压板压紧工件,常见材质为 45 号钢,保证足够压紧力。

压板:分为平压板、角压板等,用于增大压紧接触面积,避免工件局部受力变形,根据工件形状选择合适类型。

垫铁:垫在压板下方,调整压板高度,使压板与工件表面保持垂直,确保压紧力均匀,常用铸铁或钢质材料。

定位销:插入T型槽和工件定位孔,限制工件水平方向移动,提高定位精度,适用于有定位要求的工件。

二、常见固定方式

(一)按工件类型分类

小型规则工件

直接用T型螺栓穿过工件安装孔,配合螺母拧紧固定,若工件无安装孔,可在工件两侧放置压板,通过T型螺栓固定压板,利用压板压紧工件。

示例:固定小型方形金属块,将T型螺栓放入T型槽,穿过工件预留孔,套上垫圈,拧紧螺母即可。

大型工件

采用多组T型螺栓和压板组合固定,沿工件长度方向均匀分布(间距一般为 300-500mm),防止工件受力不均。

必要时配合千斤顶辅助支撑,先用千斤顶将工件顶至合适高度并找平,再用压板和螺栓固定,避免工件因自重变形。

不规则形状工件

制作专用夹具,夹具底部与T型槽适配,通过T型螺栓固定夹具,再将工件卡在夹具内,利用螺栓或夹紧机构压紧工件。

若工件表面不平整,可在工件与平台之间垫入等高垫铁,保证工件稳定,垫铁与工件接触面积需大于工件受力面积的 1/3。

(二)按固定需求分类

可调整固定

采用滑座配合T型螺栓,滑座可沿T型槽滑动,工件固定在滑座上,松开螺栓即可调整工件位置,调整后重新拧紧螺栓固定。

适用于需要频繁调整工件位置的场景,如划线、检测等作业。

刚性固定

除使用T型螺栓和压板外,可在工件与平台之间焊接定位块(若工件允许焊接),或采用点焊方式临时固定,增强固定稳定性。

适用于加工过程中受力较大的工件,如铣削、钻孔等重型加工。

三、操作步骤

准备工作:清理T型槽平台表面和T型槽内的杂质(如铁屑、灰尘),用棉布蘸酒精擦拭,保证平台表面平整清洁;检查固定配件是否完好,如螺栓螺纹是否损伤、压板是否变形。

工件定位:将工件放置在平台指定位置,根据加工要求调整工件位置,利用直角尺、百分表等工具校正工件基准(如垂直度、平行度),确保定位精度。

选择固定方案:根据工件类型和固定需求,选择对应的固定配件和固定方式,确定螺栓、压板、垫铁的规格和数量。

安装固定配件:将T型螺栓放入T型槽,调整至合适位置;放置垫铁和压板,使压板一端压在工件上,另一端压在垫铁上,确保压板水平;套上螺母,用扳手初步拧紧。

压紧与检查:按照对称顺序逐步拧紧螺母(避免单侧过度拧紧导致工件变形),用扭矩扳手控制拧紧力矩(根据工件材质和螺栓规格确定,如 M10 螺栓一般力矩为 25-30N・m);拧紧后,用手晃动工件检查是否稳固,或用百分表检测工件是否有位移。

四、注意事项

配件匹配:T 型螺栓规格必须与T型槽宽度、深度匹配,避免螺栓无法放入或松动,如 12mm 宽的T型槽对应 M8T 型螺栓。

受力均匀:多个压板压紧时,需保证各压板压紧力一致,可通过扭矩扳手统一力矩,防止工件因受力不均产生变形或位移。

避免损伤:在压板与工件接触处垫入铜皮或橡胶垫,保护工件表面不被划伤,尤其对于精密工件或有色金属工件。

定期检查:长时间加工过程中,定期检查螺栓是否松动,若发现松动,及时用扳手拧紧,防止工件在加工过程中移位。

安全操作:拧紧螺栓时,避免使用过长的加力杆,防止螺栓过载断裂;多人操作时,需协调配合,避免配件掉落伤人。