一、铸铁件焊接的核心特性与难点

铸铁(如灰口铸铁 HT200、球墨铸铁 QT400-15)因含碳量高(2.5%-4.0%)、硫磷杂质多,焊接时易出现以下问题,需针对性解决:

冷裂纹风险高:铸铁塑性差(伸长率通常<1%),焊接过程中局部加热与冷却形成较大内应力,易在焊缝及热影响区产生裂纹,尤其是厚大件或刚性结构件。

白口组织生成:焊缝冷却速度过快时,碳无法以石墨形式析出,形成硬脆的白口铁(硬度可达 HB500 以上),导致焊缝加工困难、易断裂。

气孔与夹渣:铸铁中的石墨在高温下易氧化生成 CO 气体,若排气不及时会形成气孔;熔池流动性差,也易导致熔渣滞留形成夹渣。

接头强度不均:热影响区会出现软化的 “半熔化区”,与焊缝、母材形成强度差异,受力时易在过渡区失效。

二、铸铁件焊接的常用方法及适用场景

根据铸铁类型、工况要求及设备条件,常用焊接方法分为以下 4 类,需按需选择:

(一)热焊法(预热 - 焊接 - 缓冷)

核心原理:焊接前将铸铁件整体或局部预热至 600-700℃(暗红色),焊接过程中保持温度不低于 400℃,焊后缓慢冷却(如用石棉布包裹保温 24 小时),通过降低温差减少内应力,避免裂纹与白口组织。

焊接材料:选用铸铁焊条(如 EZC、Z208),或与母材成分相近的铸铁焊丝,确保焊缝与母材性能匹配。

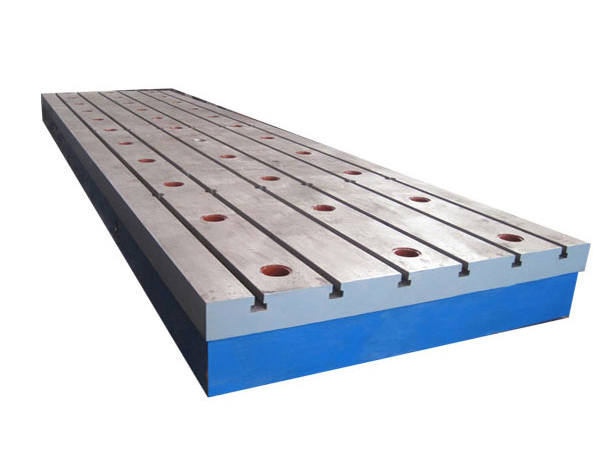

适用场景:厚壁铸铁件(厚度>20mm)、重要受力件(如机床床身、发动机缸体)、灰口铸铁缺陷修复(如砂眼、裂纹),尤其适合对焊缝强度要求高的场景。

优缺点:优点是接头强度高、裂纹率低;缺点是预热温度高、能耗大、操作周期长,不适用于薄壁件或易变形结构。

(二)半热焊法(中温预热)

核心原理:预热温度降至 300-400℃,焊后保温缓冷(如保温 10-12 小时),兼顾热焊的可靠性与操作便捷性,减少内应力的同时降低能耗。

焊接材料:常用铸铁焊条(Z248)或镍基焊条(Z308,含镍量≥90%),镍基焊条可改善焊缝塑性,进一步降低裂纹风险。

适用场景:中厚壁铸铁件(厚度 10-20mm)、非关键受力件(如管道法兰、设备底座),或不便高温预热的大型结构件局部修复。

(三)冷焊法(不预热焊接)

核心原理:焊接前不预热(环境温度≥5℃),通过选用塑性好的焊接材料、控制热输入(小电流、短弧焊接),减少焊缝与母材的温差,避免裂纹。

焊接材料:

镍基焊条(Z308/Z408):焊缝塑性好、抗裂性强,适用于球墨铸铁、高强度灰口铸铁的修复(如汽车曲轴、泵体);

钢 - 镍复合焊条(Z208Fe):成本低于纯镍焊条,适用于灰口铸铁非受力部位(如壳体、盖板);

铜基焊条(Z607):焊缝导电性好,适用于有导电要求的铸铁件(如电机端盖),但强度较低。

适用场景:薄壁铸铁件(厚度<10mm)、大型设备现场修复(不便预热)、非关键受力部位,是工业中应用最广泛的方法之一。

(四)钎焊法(低温连接)

核心原理:采用熔点低于铸铁的钎料(如铜锌钎料、银基钎料),加热温度控制在 800-950℃(低于铸铁熔点 1150℃),通过钎料与母材的扩散作用实现连接,母材不熔化,无热应力与白口组织。

焊接材料:配合钎剂(如硼砂、氟化物)去除氧化膜,提高钎料流动性;常用钎料型号为 H62 黄铜钎料(适用于一般场景)、AgCuZn 银基钎料(适用于高强度要求)。

适用场景:铸铁件细小裂纹修复(如阀门密封面、仪表壳体)、薄壁件或精密件(避免变形),尤其适合对尺寸精度要求高的场景。

三、铸铁件焊接的标准操作步骤

无论采用哪种方法,需遵循以下步骤确保焊接质量,以冷焊法(最常用)为例:

(一)焊接前准备(关键环节)

缺陷清理:

若修复裂纹:用角磨机沿裂纹方向开 “V” 型或 “U” 型坡口,坡口深度≥裂纹深度,宽度 3-5mm,坡口两侧 20mm 范围内打磨至露出金属光泽(去除铁锈、油污、石墨层);

若修复砂眼:用钻头钻除砂眼,扩大为直径 5-8mm 的圆孔,再用铣刀修整孔壁,确保无杂质。

预热处理(冷焊可选):环境温度低于 5℃时,可对焊缝周围 50mm 范围局部预热至 80-100℃(手触不烫手),避免冷凝过快;严禁高温预热(冷焊核心是控制温差)。

焊条准备:镍基焊条(Z308)需经 250℃烘干 1 小时,存入 80-100℃保温筒,随用随取;避免焊条受潮导致气孔。

(二)焊接过程控制(减少缺陷)

参数设置:

电流:根据焊条直径选择,Φ3.2mm 焊条用 90-110A,Φ4.0mm 焊条用 120-140A,采用短弧焊接(弧长≤焊条直径),减少热输入;

焊接顺序:厚大件采用 “分段倒退焊”(每段长度 50-80mm,焊完一段后立即锤击焊缝释放应力),对称结构从中心向两侧焊接,避免应力集中。

操作技巧:

运条方式:采用直线往复运条,速度稍快,减少熔池停留时间(防止石墨烧损);

层间处理:每焊完一层,用角磨机打磨焊缝表面熔渣,检查无裂纹后再焊下一层,层间温度控制在 100℃以下(冷焊要求)。

(三)焊后处理(保障性能)

应力消除:

冷焊后立即用小锤轻击焊缝(力度以不损伤焊缝为准),释放内应力;重要件可进行 200-300℃低温去应力退火(保温 2-3 小时);

热焊 / 半热焊后,用石棉布、保温棉将焊件包裹,缓慢冷却至室温(冷却速度≤50℃/ 小时)。

质量检查:

外观检查:焊缝表面应平整、无裂纹、气孔、夹渣,咬边深度≤0.5mm;

无损检测:重要件需进行渗透检测(PT)或磁粉检测(MT),排查表面及近表面裂纹;高压件需进行水压试验(如泵体、阀门)。

后续加工:若需机械加工,焊后需等待 24 小时(待内应力完全释放),再进行铣削、钻孔等加工,避免加工后出现变形。

四、焊接常见缺陷及解决办法

| 缺陷类型 | 产生原因 | 解决办法 |

| 焊缝裂纹 | 1.热输入过大,温差大;2. 焊条受潮;3. 未开坡口或坡口清理不彻底 | 1. 减小焊接电流,缩短弧长;2. 焊条按要求烘干;3. 开规范坡口,打磨至露出金属光泽 |

| 白口组织 | 1. 冷却速度过快;2. 焊条含碳量过高 | 1. 焊后保温缓冷,或局部预热;2. 改用镍基焊条(Z308),降低焊缝含碳量 |

| 气孔 | 1. 母材油污、铁锈未清理;2. 焊条受潮,产生气体;3. 弧长过长,空气侵入 | 1. 彻底清理坡口及周围杂质;2. 焊条烘干后使用;3. 采用短弧焊接,减少空气接触 |

| 夹渣 | 1. 熔池流动性差,熔渣未上浮;2. 层间熔渣未清理 | 1. 适当提高焊接电流,减慢运条速度;2. 每焊完一层,彻底打磨清除熔渣 |

五、安全与防护要求

个人防护:

佩戴焊接面罩(防弧光)、阻燃工作服、绝缘手套、焊工鞋,避免弧光灼伤皮肤、紫外线损伤眼睛;焊接时需佩戴防尘口罩(防止铸铁粉尘吸入)。

现场防护:

通风:在密闭空间焊接时,需开启排风扇或使用移动式焊烟净化器,避免 CO、MnO₂等有害气体积聚;

防火:现场配备干粉灭火器,远离易燃物(如油漆、棉纱),焊接火花需用防火毯承接;

设备检查:焊接前检查焊机接地是否良好,电缆有无破损,焊条保温筒是否正常加热,避免触电事故。