焊接平台是工业制造中用于焊接作业的核心基础设备,主要功能是为工件提供稳定、高精度的支撑基准,确保焊接过程的质量和效率。以下是其核心内容的详细解析:

一、结构与材质

基础结构

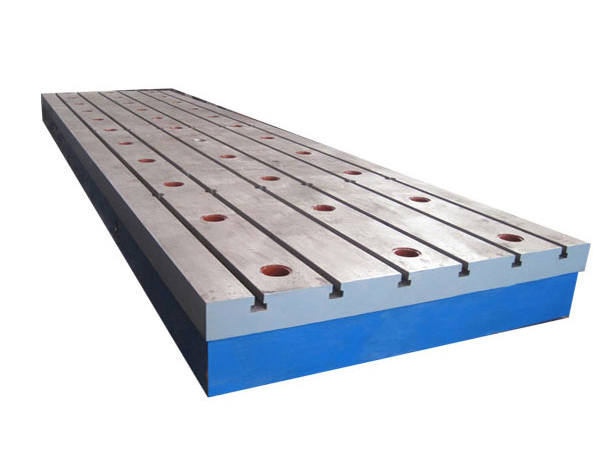

主体通常采用HT200-300高强度铸铁铸造,经人工退火(600-700℃)和自然时效处理,消除内应力并稳定精度。工作面硬度达HB170-240,耐磨性能优异,可承受长期高频使用。部分高精度平台选用球墨铸铁,强度更高。表面设计

常见的工作面设计有两种:T型槽结构:用于安装夹具或直接固定工件,槽宽误差控制在±0.1mm,间距误差±0.05mm,确保定位精度;

平面结构:适用于无需复杂固定的简单焊接场景。

支撑体系

底部采用十字筋板+箱型主体结构,筋板厚度12-15mm,间距200mm,既能保证刚性(如2000×3000mm平台承载5吨时挠度≤0.03mm),又能减轻重量。部分大型平台采用拼接式设计,通过高精度对接实现超大面积扩展。

二、分类与特点

传统铸铁平台

精度分级:按国家标准分为0-3级,0级平面度误差≤0.02mm/m,适用于精密检测;2-3级用于一般焊接和装配。

优势:刚性强、吸振性好(阻尼比0.03-0.05),可吸收20-50Hz高频振动,减少焊道偏移。

三维柔性焊接平台

模块化设计:工作台主面和侧面均有工作面,通过T型槽和定位孔实现五向扩展,支持快速更换夹具模块,重复定位精度≤±0.05mm。

高精度控制:平台本体平面度≤0.05mm/m,夹具组合误差≤±0.08mm,整体精度±0.1mm以内,满足汽车车身、工程机械等复杂结构件的焊接需求。

三、应用领域

汽车制造

底盘焊接:HT300铸铁平台配合T型槽夹具,装夹时间从30分钟缩短至8分钟,焊后平面度误差≤0.02mm,合格率提升至99%。

动力总成装配:0级精度平台确保电机轴与减速器轴同轴度误差≤0.008mm,动力传递效率≥98%。

工程机械

钢结构焊接:三维柔性平台支持多角度定位,减少焊件变形,适用于塔吊标准节、挖掘机臂架等大型部件的焊接。

电子与新能源

电池壳体检测:铸铁平台作为基准面,配合三坐标测量机将尺寸公差控制在±0.03mm以内,装配合格率提升至99.7%。

四、技术参数与性能要求

精度指标

平面度:0级≤0.02mm/m,三维柔性平台≤0.05mm/m;

直线度:车体长焊缝作业要求纵向直线度≤0.15mm/10m;

重复定位精度:三维平台换产复位误差≤±0.05mm。

承载能力

常规平台承载范围500kg-20吨,超大型拼接平台可定制至百吨级,需通过静载试验(1.2倍设计荷载)验证。

环境适应性

铸铁平台需定期防锈(如喷涂环氧富锌底漆),铝合金平台适合潮湿环境,不锈钢平台用于食品、医药等高洁净场景。

五、智能化发展趋势

自动化集成

部分高端平台集成伺服控制系统和视觉定位模块,可实现工件自动识别、路径规划,支持焊接机器人协同作业,提升柔性化生产能力。物联网应用

通过传感器实时监测平台状态(如温度、变形量),数据上传至MES系统进行分析,实现预防性维护和工艺优化。

六、维护与使用要点

日常保养

定期清理T型槽内铁屑,涂抹防锈油;

避免重物冲击台面,防止精度受损。

精度校准

每年需通过激光干涉仪或电子水平仪进行平面度校准,必要时重新研磨台面(粗糙度达Ra1.6μm)。

焊接平台作为工业制造的“精密基石”,其性能直接影响焊接质量和生产效率。选择时需综合考虑工件类型、精度需求和预算,例如汽车主机厂多采用0级铸铁平台,而中小型企业可优先考虑三维柔性平台以兼顾通用性和成本。随着智能制造的推进,智能化焊接平台将成为未来发展的主流方向,为实现“黑灯工厂”提供关键支撑。